Les aimants permanents d'Arelec Solution

Les aimants permanents bruts sont fabriqués par frittage. Le frittage est un procédé de fabrication de pièces qui consiste à compresser et chauffer une poudre avec un alliage magnétique spécifique.

Notre gamme

d'aimants permanents.

Les aimants permanents bruts de haute performance sont des alliages magnétiques (NdFeB, SmCo, AlNiCo ou Ferrite). Obtenus par frittage, après usinage et magnétisation, ces aimants sont utilisés dans une grande variété de secteurs industriels exigeants : automobile, aéronautique, électronique et énergies renouvelables.

Ces aimants peuvent être collés, encastrés ou surmoulés. Ils sont également disponibles dans une large gamme de formes et de tailles, avec différentes capacités de charge typiques.

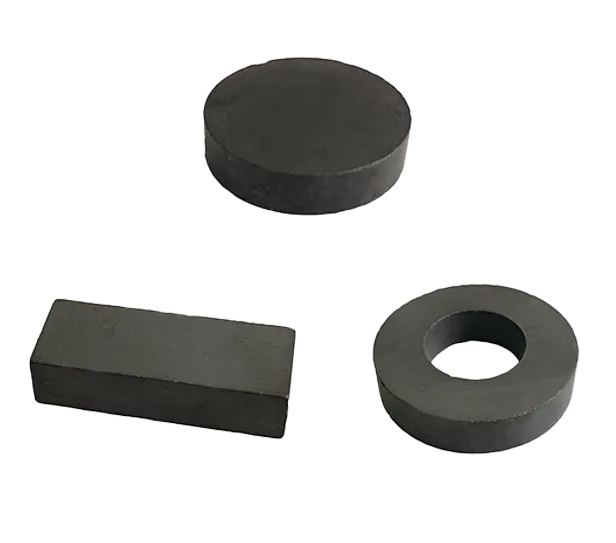

Aimants permanents

en Ferrite.

Ces aimants peuvent être utilisés dans des environnements à haute température, pouvant aller jusqu’à 250°C. Leur prix est très attractif. Les aimants ferrites sont aussi très résistants à la corrosion, aucun traitement de surface n’est donc nécessaire. Appartenant à la famille des céramiques, ils sont extrêmement durs et fragiles aux chocs.

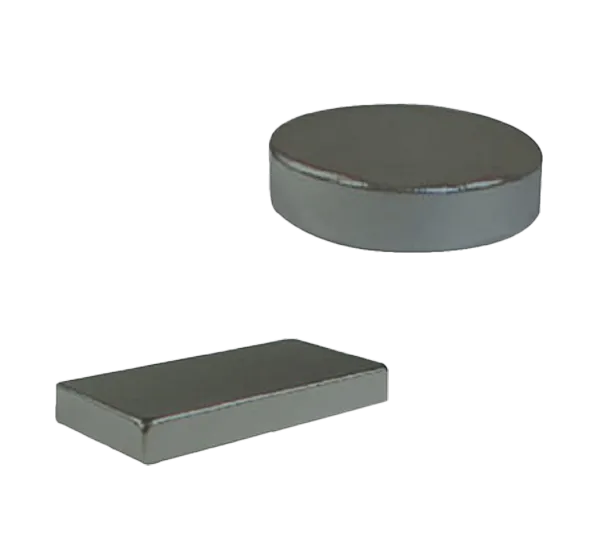

Aimants permanents

en Néodyme.

Les aimants néodyme sont parmi les plus puissants disponibles. Leur température de fonctionnement peut atteindre au moins 80 °C, et certains modèles peuvent être utilisés dans des environnements allant jusqu’à 180 °C. Ils sont fabriqués à partir d’un alliage et nécessitent un traitement de surface contre la corrosion (zincage, nickelage, époxy).

Aimants permanents

en Samarium-Cobalt.

Les aimants en samarium-cobalt combinent une excellente résistance à la démagnétisation et une grande stabilité à la corrosion, éliminant ainsi le besoin d’un traitement de surface. Ils conviennent aux applications exigeantes et à long terme, en particulier dans des conditions difficiles, et peuvent fonctionner de manière fiable à des températures pouvant atteindre 300 °C.

Innovation et précision :

la fabrication d'aimants permanents.

Ces différentes étapes permettent la production d’aimants permanents adaptés à diverses applications industrielles.

Préparation des poudres

Sélection des matériaux – Le processus débute par la sélection des poudres métalliques appropriées. Généralement, les aimants permanents frittés sont fabriqués à partir de matériaux comme la ferrite (oxyde de fer), le NdFeB (néodyme-fer-bore), le SmCo (samarium-cobalt).

Mélange des poudres – Les poudres sont ensuite mélangées avec des agents liants, et parfois d’autres additifs, afin de garantir la cohésion et la fluidité du mélange. Cette étape est cruciale pour la qualité de l’aimant final.

Compression

Le mélange de poudres est par la suite compacté dans un outil sous haute pression et sous champ magnétique pour former une préforme de la pièce. Cette étape permet de donner à l’aimant sa forme, mais la pièce est encore relativement fragile à ce stade.

Contrôle de la densité – La densité de la préforme est essentielle puisqu’elle affectera les propriétés magnétiques et mécaniques de l’aimant final.

Frittage

Chauffage – La préforme compactée est ensuite chauffée dans un four à des températures proches de la température de fusion des matériaux. Le processus de frittage permet aux poudres de fusionner de manière partielle sans complètement fondre, formant ainsi un solide homogène.

Durcissement – Le frittage augmente la densité de l’aimant et lui donne ses propriétés magnétiques et mécaniques. Pour certains matériaux, tels que le NdFeB, des conditions de frittage spécifiques sont nécessaires si l’on veut obtenir des performances optimales.

Refroidissement

Après le frittage, les pièces sont lentement refroidies afin d’éviter les fissures ou les déformations dues à des changements brusques de températures.

Usinage

Découpe et finition – Une fois refroidies, les pièces frittées sont souvent usinées dans le but d’obtenir les dimensions et la forme finales.

Polissage et nettoyage – Après l’usinage, les aimants peuvent être polissés et nettoyés pour éliminer les résidus et les impuretés de surface.

Revêtement (facultatif)

Parfois, un revêtement (comme le nickel, le zinc ou un autre matériau) est appliqué sur les aimants frittés pour éviter la corrosion.

Aimantation

Application du champ magnétique – Une fois l’aimant fabriqué, celui-ci est aimanté en exposant les pièces à un champ magnétique très puissant. Cela oriente les domaines magnétiques dans une direction spécifique pour que l’aimant permanent acquière sa pleine force magnétique.

Contrôle de la direction du champ magnétique – Selon le type d’aimant, les domaines magnétiques doivent être alignés dans une orientation particulière.

Découvrez nos autres gammes

de solutions magnétiques.

Les fixations

magnétiques.

Les fermetures magnétiques

& les contre-plaques .

Les élastomères

magnétiques.

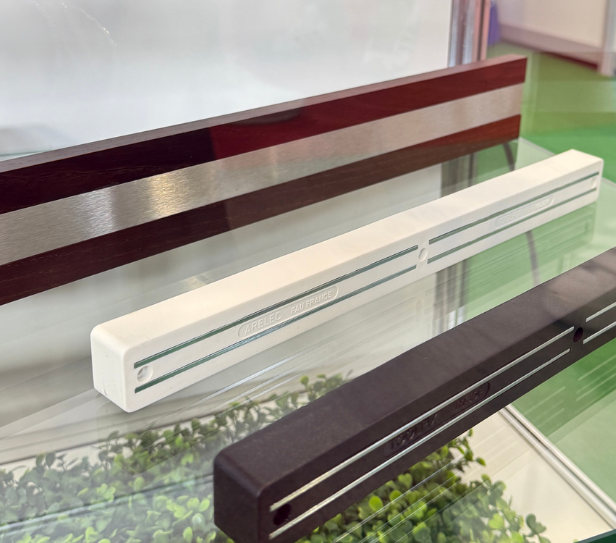

Les solutions d'affichage

magnétique.

Les outils magnétiques

pour ateliers.

Les aimants pour le

secteur du bâtiment.

Vous avez une question ou un projet?

Accédez à notre formulaire de contact et nos équipes vous répondront dans les plus brefs délais.